Влияние коэффициента растяжения (BUR) на качество выдувной плёнки

Невидимая сила качества плёнки: понимание коэффициента растяжения (BUR)

Для многих новичков в производстве выдувной плёнки связь между размером фильеры, шириной плёнки и конечной прочностью изделия может казаться настоящим искусством. Частая и неприятная проблема — получение плёнки с резко различающимися свойствами вдоль длины и ширины, что приводит к плохой герметизации и ненадёжным пакетам. Ключ к контролю процесса — понимание критического параметра: коэффициента растяжения, или Blow-Up Ratio (BUR).

В этой статье мы подробно рассмотрим, что такое BUR, как его рассчитывать и, самое главное, как он влияет на качество и эксплуатационные свойства выдувной плёнки.

Что такое коэффициент растяжения (BUR)?

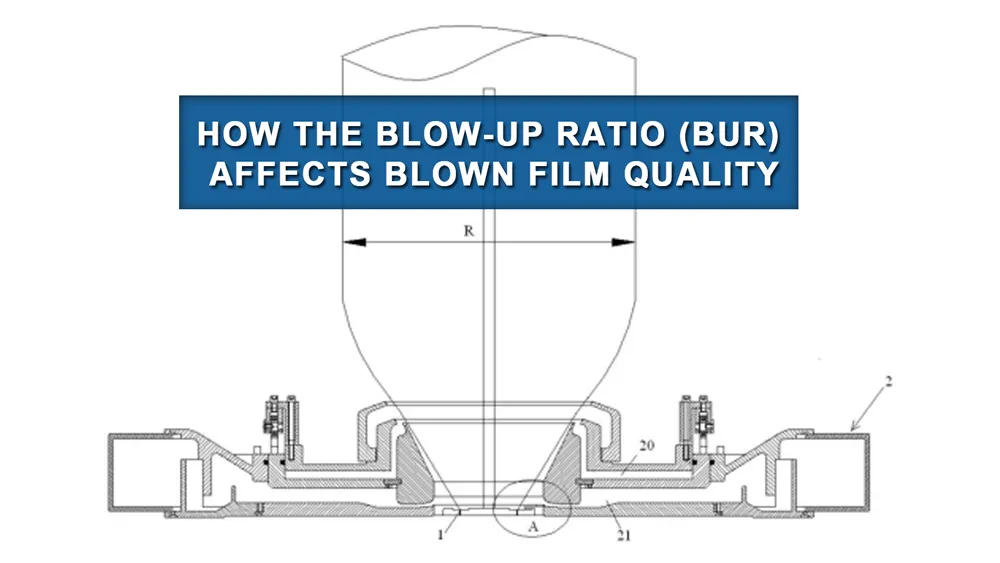

Проще говоря, коэффициент растяжения показывает, насколько пластическая трубка расширяется, или «раздувается», после выхода из круглой фильеры. Он вычисляется как отношение окончательного диаметра пузыря к диаметру фильеры.

BUR = Диаметр пузыря / Диаметр фильеры

На практике на производстве окончательный диаметр пузыря можно определить по ширине плёнки в сложенном виде (lay-flat width):

Диаметр пузыря ≈ Ширина плёнки в сложенном виде x (2/π) или Ширина плёнки x 0.637

Таким образом, часто используют следующую практическую формулу:

BUR = (Ширина плёнки в сложенном виде x 0.637) / Диаметр фильеры

Например, если фильера диаметром 100 мм используется для производства плёнки с шириной в сложенном виде 471 мм, коэффициент растяжения составит примерно 3:1. Этот показатель является фундаментальным рычагом управления, определяющим ориентацию полимерных молекул, что, в свою очередь, формирует механические свойства плёнки.

Балансировка свойств: как BUR определяет характеристики плёнки

Процесс выдува плёнки растягивает полимерные цепи в двух основных направлениях: вдоль направления движения машины (MD), по которому тянется плёнка, и в поперечном направлении (TD), поперёк ширины плёнки. Коэффициент растяжения является главным фактором, определяющим баланс ориентации молекул между этими двумя направлениями.

| Коэффициент растяжения (BUR) | Влияние на ориентацию молекул и свойства плёнки |

| Низкий BUR |

- Преобладающая ориентация в направлении движения плёнки (MD). - Высокая прочность на разрыв по MD: плёнка более прочная и жёсткая вдоль длины. - Низкая прочность на разрыв по TD: плёнка слабее и легче рвётся поперёк ширины. - Высокая стойкость к разрыву по MD: сложнее инициировать разрыв вдоль длины. - Низкая стойкость к разрыву по TD: легче порвать поперёк. |

| Высокий BUR |

- Преобладающая ориентация в поперечном направлении (TD). - Низкая прочность на разрыв по MD: плёнка слабее вдоль длины. - Высокая прочность на разрыв по TD: плёнка более прочная и жёсткая по ширине. - Низкая стойкость к разрыву по MD: легче разрывается вдоль длины. - Высокая стойкость к разрыву по TD: труднее порвать поперёк. |

Проблема «не герметичного пакета»: вопрос о пакетах, которые плохо запечатываются, часто связан с сильным дисбалансом свойств плёнки на разрыв. Если плёнка имеет очень высокую прочность по MD и очень низкую по TD (результат низкого BUR), процесс термосварки может быть нарушен. Слабое поперечное направление может не обеспечивать достаточной целостности для надёжного шва или легко рваться вблизи шва под нагрузкой. Оптимизация BUR для более сбалансированной плёнки крайне важна для приложений с высокими требованиями к прочности запайки.

Влияние BUR на другие ключевые свойства плёнки

Помимо прочности на разрыв, коэффициент растяжения влияет на несколько других критически важных характеристик плёнки:

- Ударная прочность: Обычно более высокий BUR улучшает ударную прочность, так как бияксиальная ориентация полимерных цепей создаёт более прочную структуру, способную лучше распределять ударные нагрузки.

- Оптические свойства: Увеличение BUR часто улучшает прозрачность плёнки и снижает помутнение. Растяжение в двух направлениях делает поверхность более гладкой и внутреннюю структуру более однородной.

- Толщина и однородность плёнки: Хотя окончательная толщина также регулируется скоростью экструзии и скоростью намотки, BUR играет важную роль. Более высокий BUR приводит к естественному уменьшению толщины при данном зазоре фильеры и объёме выхода. Поддержание стабильного пузыря, напрямую связанного с BUR, также необходимо для достижения равномерной толщины по ширине плёнки.

Типичные коэффициенты растяжения для распространённых полимеров

Оптимальный BUR не универсален; он зависит от типа полимера из-за его молекулярной структуры и характеристик расплава. Общие рекомендации:

- Полиэтилен низкой плотности (LDPE): Обычно используется BUR 2:1 – 4:1. LDPE относительно устойчив к колебаниям и формирует стабильный пузырь в широком диапазоне коэффициентов.

- Линейный полиэтилен низкой плотности (LLDPE): Чаще всего обрабатывается в диапазоне 2:1 – 4:1. Оптимальный BUR важен для достижения известной прочности LLDPE и его стойкости к проколам.

- Полиэтилен высокой плотности (HDPE): Требует более высокого BUR, обычно 3:1 – 6:1, особенно для марок с высоким молекулярным весом. Высокий коэффициент нужен для баланса жёсткости и устойчивости к разрыву.

Вывод: от новичка к профессионалу

Коэффициент растяжения — это не просто формула; это фундамент процесса выдува плёнки. Контролируя BUR, оператор получает возможность управлять качеством плёнки, а не зависеть от машины. Знание размера фильеры — только первый шаг. Умение корректировать BUR для достижения желаемой ширины плёнки и оптимального баланса механических свойств отделяет нестабильный продукт от высококачественной и надёжной плёнки. В следующий раз, когда запайка пакета не выдержит, стоит обратить внимание именно на коэффициент растяжения.